В одном небольшом рассказе невозможно описать все нюансы этого увлекательного дела, так как умелых сварщиков готовят не один месяц, а настоящее мастерство приходит к ним через опыт. Делать искусные швы сварщик научится лишь через несколько лет. Тем не менее стоит дать несколько рекомендаций, которые помогут домашним мастерам научиться сварке хотя бы на начальном уровне. Зная некоторые правила обращения с электродами и сварочным аппаратом, самодеятельные сварщики смогут уже сделать забор, навес, калитку или ворота.

Научившись премудростям профессии, специалисты могут определить тип электрода, лишь мельком взглянув на него. Непрофессионалам эти знания в перспективе, возможно, не помешали бы, но пока им нужно дать предварительную информацию о применяемых для сплавления металла электродов. Их всего около 10-ти типов:

Положение электрода при сварке деталей.

Кроме того, существуют электроды, которые созданы специально для резки металлов, соединения цветных и неоднородных металлов, а также сварки различных сплавов.

Все электроды устроены одинаково. Их стержень обволакивает защитное покрытие, которое поддерживает горение сварочной дуги и создает в районе шва зону, свободную от окисления. Обмазка закрывает стержень не полностью. Один торец оголен, чтобы обеспечить создание дуги при контакте с поверхностью, другая сторона очищена от покрытия на несколько сантиметров, чтобы крепить электрод к держателю. Стержни изготавливаются из разных марок стали и даже полимеров, а их обмазка производится из фтористо-кальциевых, руднокислых и рутиловых составов.

Вернуться к оглавлению

![]()

Схемы движения электродов при сварке.

Чтобы не прожечь свариваемый металл, нужно уметь правильно подбирать электроды. Их сечение должно быть прямо пропорционально толщине соединяемых кромок.

К слову, толщина электрода определяется именно по сечению стального прута.

Вернуться к оглавлению

Ошибка, которую допускают начинающие сварщики, заключается в том, что они не могут правильно подобрать для сварки силу тока. Она напрямую зависит от того, какой электродный стержень применяется и какая операция со сталью будет выполняться. Ниже будут приведены диапазоны силы тока, соответствующие нормальной работе электродами разной толщины.

Стоит добавить, что максимальные значения показывают ток резки металла, а минимальные – ток его сварки. На практике они могут несколько отличаться, но отклонения (небольшие) вызваны особенностями отдельных сварочных аппаратов. Оптимальный диапазон выбирается в пределах указанных значений. Если сила тока будет ниже необходимого минимума, то варить не получится, так как электродный стержень при соприкосновении со свариваемой поверхностью будет высекать только искры. При токе, превышающем допустимый максимум, сталь будет оплавляться и прожигаться.

Вот таблица соответствия сечения и тока:

В быту в основном применяются электроды сечением от 2 до 4 мм, поэтому выбор сварочных аппаратов нужно делать с учетом этого фактора.

Вернуться к оглавлению

Качественно сваривать металл – это не только правильно подобрать силу тока и сечение прута. Еще необходимо уметь правильно вести прут вдоль шва, держать его под необходимым углом и не допускать перегрева стыков или преждевременного затухания дуги. Первоначальное прикосновение стержня к свариваемым кромкам должно быть похоже на легкое постукивание или высекание огня спичкой. После образования дуги электрод не нужно прижимать к свариваемым поверхностям. Расстояние между его кончиком и металлом должно составлять от 2 до 5 мм. Постепенно (и довольно быстро) вы научитесь выдерживать нужный зазор, чтобы стержень не лип и дуга не гасла.

Рука сварщика должна быть расслаблена. Это позволит вести электрод не по прямой линии, а легкими волнообразными движениями (подобно тому, как кондитер выкладывает крем на торт), тогда соседние поверхности будут не просто раскалены докрасна, а надежно сплавлены друг с другом. Потренируйтесь вести стержень без включения аппарата. Прикоснитесь им к стали, слегка отдерните руку, проведите электродом вдоль воображаемого шва. Держите электрод в плоскости, перпендикулярной стальному листу, но относительно шва прут должен быть отклонен от перпендикуляра на 10-15 градусов.

Электродуговая сварка - это метод соединения металлических деталей, при котором соединяемые части расплавляются дуговым разрядом в зоне их контакта, с последующим затвердеванием и образованием неразъемного соединения. Источником теплоты для дуговой сварки является сварочная дуга - электрический устойчивый разряд в ионизированной смеси паров материалов и газов, характеризующийся большой плотностью тока и высокой (4500-6000°С) температурой, превосходящей температуру плавления всех известных металлов.

Для образования дуги и поддержания ее горения, в пространстве между электродом и свариваемым металлом должны иметься положительно и отрицательно заряженные частицы - электроны и ионы. Процесс их образования, называемый ионизацией, осуществляется во время зажигания дуги и непрерывно поддерживается во время ее горения.

На рисунке ниже представлена схема сварочной дуги и процесс образования шва. Под воздействием высокой температуры дуги (1) происходит расплавление электрода (2), его покрытия (6) и свариваемого металла (3). В месте расплава образуется сварочная ванна (4), в которую переносятся капли расплавленного электрода (5). Расплавленное покрытие (6) образует газовое облако (7) и шлаковую ванну (8), защищающие металл от воздействия кислорода и азота. По мере продвижения электрода металл охлаждается и кристаллизуется, образуя сварочный шов (9) со шлаковой коркой (10) на поверхности.

Перед тем как начинать работать сварочным аппаратом, необходимо очистить свариваемый металл от посторонних веществ и загрязнений - масла, краски, ржавчины, окалины и пр. Наличие их на металле приводит к нарушению однородности шва и образованию пор. Очистку делают любыми подходящими инструментами и материалами - металлической щеткой, молотком, ветошью с растворителем (например бензином). Трудноудаляемые загрязнения можно обработать пламенем газовой горелки (паяльной лампой) с последующей очисткой щеткой.

![]()

При толщине металла более 3 мм рекомендуется делать разделку кромок, которая позволяет выполнить шов, проходящий по всей толщине металла. Разделка дает возможность проводить сварку несколькими швами (слоями) небольшого сечения, это уменьшает напряжения и деформации и улучшает структуру сварного соединения.

Угол разделки может быть различным - от 25 до 50°, в зависимости от толщины металла, типа соединения и требования к прочности шва. В домашних условиях, при работе с небольшими деталями, разделку проще всего выполнять на заточном станке. При работе с деталями больших размеров, можно воспользоваться газовым резаком. Если разделку по какой-либо причине сделать нельзя, для проварки металла по всей толщине увеличивают сварочный ток.

С деформацией борются с помощью жесткой сборки и прихватов. Соединенные детали фиксируют в определенном положении с помощью струбцин, зажимов, стяжек и прочих приспособлений. Но даже зафиксированное изделие может повести, если не сделать в необходимых местах "прихватов" - коротких швов небольшого сечения в разных местах конструкции. Последние нужно располагать таким образом, чтобы напряжения швов взаимно компенсировались. В стыковых соединениях, например, прихваты делаются с разных сторон детали.

Физическая природа более сильного прогрева металла при "прямой" полярности состоит в том, что поток электронов, представляющих собой электрический ток, движется от "минуса" к "плюсу", от катода к аноду (в данном случае - к свариваемому металлу), передавая ему свою энергию движения и нагревая в дополнение к нагреву от электрической дуги.

Иногда возникает необходимость уменьшить нагрев металла - при сварке тонкостенных материалов (во избежание их прожога) или легированных сталей (для предотвращения выгорания легирующих элементов). В этом случае используют обратную полярность, подключая электрод к "+", а свариваемый материал - к "-". При этом поток электронов меняет свое направление и нагревает уже не металл, а электрод.

В обозначении некоторых электродов имеется указание о полярности подсоединения, которое следует соблюдать. Но, в сущности, любой электрод может работать при разных полярностях, разве что качество сварки будет различаться. Если "родная" полярность электрода неизвестна, нужно поработать с ним, меняя ее, выбрав в итоге ту, при которой обеспечивается лучшее качество сварки.

Поджог дуги . Дуга может возникать либо в случае пробоя газа (воздуха), либо в результате соприкосновения электродов с последующим их отведением на расстояние нескольких миллиметров. Первый способ (пробой воздуха) возможен только при больших напряжениях, например, при напряжении 1000В и зазоре между электродами в 1 мм. Такой способ возбуждения дуги обычно не применяется из-за опасности высокого напряжения. При питании дуги током высокого напряжения (более 3000В) и высокой частоты (150-250 кГц) можно получить пробой воздуха при зазоре между электродом и деталью до 10 мм. Такой способ зажигания дуги менее опасен для сварщика и его нередко используют.

Второй способ зажигания дуги требует разности потенциалов между электродом и изделием 40-60В, поэтому применяется чаще всего. Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь. В момент, когда электрод отводится от изделия, электроны, которые находятся на нагретом от короткого замыкания катодном пятне, отрываются от атомов и электростатическим притяжением двигаются к аноду, образуя электрическую дугу. Дуга быстро стабилизируется (в течение микросекунды). Электроны, которые выходят с катодного пятна, ионизируют газовый промежуток и в нем появляется ток.

Скорость зажигания дуги зависит от характеристик источника питания, от силы тока в момент соприкосновения электрода с изделием, от времени их соприкосновения, от состава газового промежутка. На скорость возбуждения дуги влияет, в первую очередь, величина сварочного тока. Чем больше величина тока (при одном и том же диаметре электрода), тем большим становится величина сечения катодного пятна и тем большим будет ток в начале зажигания дуги. Большой электронный ток вызовет быструю ионизацию и переход к устойчивому дуговому разряду.

При уменьшении диаметра электрода (т.е. при увеличении плотности тока) время перехода к устойчивому дуговому разряду еще больше сокращается.

На скорость зажигания дуги влияют также полярность и род тока. При постоянном токе и обратной полярности (т.е. плюс источника тока подключается к электроду) скорость возбуждения дуги выше, чем при переменном токе. Для переменного тока напряжение зажигания должно быть не менее 50-55В, для постоянного тока - не менее 30-35В.

Повторные зажигания сварочной дуги после ее угасания из-за коротких замыканий каплями электродного металла будут возникать самопроизвольно, если температура торца электрода будет достаточно высокой.

Наиболее удобный способ поджога дуги - чирканье кончиком электрода по металлу. При таком движении возникает дуга и начинает плавиться покрытие. При этом не происходит залипания электрода. Чтобы не оставлять следов на чистом металле, чиркать нужно по линии будущего шва, двигая электрод к его началу.

Если на кончике имеется наплыв, его нужно оббить, постучав электродом по металлу - желательно по тому, к которому не подключена "масса", иначе электрод может залипнуть. Если кончик электрода чрезмерно обнажен, во избежание залипания им нужно чиркнуть несколько раз, чтобы расплавить обнаженный металл.

Выбор диаметра электрода и силы сварочного тока . Диаметр электрода и сила тока выбираются, прежде всего, с учетом толщины свариваемого металла. Для первоначального выбора диаметра электрода и силы тока можно использовать нижеследующую таблицу, значения в которой соответствуют нижнему шву.

Сила тока сварки указывается и в характеристике электрода на его упаковке.

При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром не более 4 мм. Если имеется разделка кромок или необходимо заплавить зазор между деталями, то корневой шов может выполняться электродом меньшего диаметра - 2,5-3 мм.

Ориентировочную величину постоянного сварочного тока можно рассчитать по формуле I= K d, где I - сила тока, К - коэффициент, d - диаметр электрода. Коэффициент К выбирается в зависимости от диаметра электрода.

Этот расчет позволяет определить значение тока для нижнего шва при сварке постоянным током. При изменении этих условий в формулу следует внести изменения:

Оптимальное значение тока должно подбираться в процессе работы в зависимости от конкретных условий.

Если в качестве источника тока используется сварочный трансформатор или выпрямитель, фактическая сила тока может отличаться от установленной на аппарате при изменении питающего напряжения. Если оно низкое (в вечернее время, например), фактический сварочный ток окажется ниже того значения, на которое указывает переключающий тумблер.

При варке вертикального шва сверху вниз сила тока устанавливается на 5-10А больше, чем при сварке снизу вверх.

Влияет на требуемую силу тока и тип сварного соединения (схема соединения). Сварка встык требует меньшего тока, чем сварка внахлест. Тавровые соединения, требующие большего тепла при сварке, нуждаются в повышении силы тока на 10-15% по сравнению со сваркой встык.

Теплопроводность свариваемой стали также оказывает влияние на необходимое значение тока. Чем она выше, тем интенсивнее охлаждается металл в зоне действия дуги, тем выше должна быть сила тока, чтобы обеспечить хорошее проплавление. Поэтому при сварке сталей хромомолибденовой и хромансилевой ток должен быть на 10% и 20% соответственно меньше, чем для малоуглеродистой стали, поскольку последняя обладает большей теплопроводностью.

При сварке изделия из металла разной толщины сила тока должна соответствовать нижнему пределу для большей толщины.

Работа сварочным аппаратом при малом и большом токе . Если ток мал, основной металл разогревается недостаточно сильно, ванна статична, не хочет растекаться, образует завороты на границе шва, тяжелый шлак заливает дугу, электрод залипает. Если ток почему-либо нельзя увеличить, нужно активно двигать электродом из сторону в сторону, не давая шлаку залить дугу.

Если ток велик, основной металл прогревается сильно, шлак становится слишком жидким, а ванна - чрезмерно подвижной, управлять такой ванной трудно. Металл может плескаться через края шва, вызывая разбрызгивание. Еще будет слишком быстро расплавляться электрод, создавая дополнительные неудобства. В этом случае нужно уменьшить ток или увеличить скорость движения электрода, уменьшив тем самым температуру основного металла.

Контролировать ванну при повышенном токе труднее, чем при нормальном. Однако с приобретением опыта, когда работа сварочным аппаратом станет привычным и легким делом, можно увеличивать ток сварки, ускоряя одновременно скорость движения электрода. Это позволит повысить производительность. Кроме того, большой ток увеличивает проплавление металла и обеспечивает более гладкий шов.

Электрод нужно держать под углом 90-45 градусов к горизонтали (навстречу шву). Наиболее удобным считается угол 75 градусов. Оптимальное его значение зависит от того, какой шов предполагается формировать.

Чем вертикальнее держится электрод, тем глубже проплавляется металл, и менее выпуклым получается шов. Это вызвано тем, что дуга оказывает давление на металлическую ванну, заставляя ее растекаться. Наклоненный электрод силой дуги заставляет шов подниматься и становиться более выпуклым.

Слишком большой наклон приводит к малому проплавлению, очень выпуклому шву и неправильному расплавлению покрытия. Управляя углом наклона можно формировать разные по выпуклости и глубине проплавления швы.

Формирование ванны . После зажигания дуги нужно прогреть металл и сформировать ванну. Для этого делают 2-3 маленьких оборота вокруг точки начала шва. Кроме прогрева металла и образования ванны в это время происходит образование газовой защитной атмосферы, необходимой, чтобы в шве не возникло пор.

Контроль зазора между электродом и металлом . Пожалуй, самое важное в технологии сварки - это контроль зазора между электродом и металлом. Задача осложняется тем, что электрод укорачивается в процессе работы, и его необходимо постоянно опускать ниже, чтобы удерживать зазор постоянным. Необходимо овладеть этим искусством. Поддержание правильного зазора поможет сформировать качественный, прочный шов.

Если зазор мал, основной металл плохо прогревается и шов получается выпуклым с несплавлением по краям. Если зазор велик, дуга начинает "скакать", что приводит к плохому провару и бесформенному, непрочному шву. Нормальный зазор обеспечивает хороший провар, ровный шов, сплавление его краев с металлом. Длина дуги должна быть умеренно короткой - не более толщины электрода с покрытием, обычно около 3 мм.

Влияние длины дуги на качество сварного шва: короткая, длинная и нормальная дуга.

Формирование шва . Для правильного формирования шва, при ведении электрода, одновременно с поступательным движением необходимо делать круговые или зигзагообразные движения относительно линии шва.

Скорость движения электрода (скорость сварки) должна быть такой, чтобы расплавленного металла хватало на формирование шва. Если его будет недостаточно, будут оставаться подрезы - канавка по краю шва (см. Дефекты сварки).

Если электрод перемещается слишком быстро, дуга не успевает прогреть металл, шов лежит наверху без проплавления основного металла. Если электрод двигается слишком медленно, основной материал перегревается, образуется избыток расплавленного металла, и ванна растекается.

Со скоростью движения электрода тесно связана и сила тока. Большой ток увеличивает проплавление и позволяет вести электрод с большей скоростью. Чем выше ток, тем с большей скоростью следует вести электрод и наоборот. Когда скорость движения соответствует силе тока, края шва получаются тонкими, хорошо сплавленными с основным металлом, сам шов выходит прочным и красивым.

Вертикальный шов . По расположению в пространстве различают нижние, потолочные, горизонтальные и вертикальные швы. Первые два распологаются в горизонтальных плоскостях, последние - в вертикальных.

Вертикальный шов можно варить двумя способами, - двигаясь сверху вниз или снизу вверх. Тепло дуги уходит вверх от места сварки, поэтому для обеспечения хорошего проплавления при сварке сверху вниз нужно устанавливать ток немного больше (на 5-10А), чем при сварке снизу вверх.

Изменяя наклон электрода, можно удерживать ванну от падения вниз, толкая ее вверх силой дуги. Если она все же падает, нужно увеличить скорость движения, увеличив немного ток, и делать электродом движения из стороны в сторону, расширяя шов.

В остальном выполнение вертикального шва производится по тем же правилам, что и нижнего - сварка ведется короткой дугой зигзагообразными или круговыми движениями. Скорость движения подбирается соответствующей силе тока.

Горизонтальный шов . Технология сварки допускает ведение горизонтального шва как слева направо, так и справа налево. Первый способ (слева направо) более удобен для правшей. Электрод держится перпендикулярно шву или немного наклоненным. Излишне большой наклон будет выталкивать ванну с ее места. Если расплавленный металл уходит вниз, нужно двигаться быстрее, уменьшая прогревание основного металла, или сделать "перекрытие" - движение электродом вверх-вниз. Если сварочного опыта недостаточно, лучше делать шов тоньше, при необходимости расширив его вторым проходом.

Потолочный шов . При выполнении потолочного шва электрод держится перпендикулярно потолку. Дуга должна быть короткой, скорость движения - постоянной. Чтобы удержать металл в шве, можно совершать небольшие круговые движения в стороны, расширяя шов. Потолочные швы считаются самыми трудными в технологии сварки. К ним следует приступать, только обретя навык выполнения нижних, горизонтальных и вертикальных. Без практической работы этого не достичь. В конечном итоге только практика способна научить, как сваривать металл быстро и качественно.

Сварка тонкого металла . Сварка тонкой стали представляет собой задачу повышенной трудности из-за опасности прожогов. С последними борются различными способами.

Вообще, перед сваркой очень тонкой стали желательно потренироваться на отдельном кусочке, чтобы настроить собственную реакцию на условия сварки. Это позволит избежать хлопот с заплавлением прожженных дырок.

Например, медь из-за своей большой теплопроводности требует большей концентрации энергии в зоне сварки, чем другие металлы, и если деталь массивная, то без предварительного подогрева не обойтись. Сварка меди .

Алюминий является трудным материалом для сварки из-за возникновения окисной пленки на поверхности капель расплавленного металла, препятствующей их сплавлению. Сварка алюминия .

Чугун хрупок и от значительной разницы температур может треснуть, а большое количество углерода приводит к нежелательным химическим процессам. Сварка чугуна .

Нержавейка имеет низкую теплопроводность и для её сварки требуется меньший ток, чем для обычной стали. Также требуются действия для сохранения антикоррозионных свойств. Сварка нержавейки .

Титан требует очень тщательной защиты от газов воздуха. Сварка титана .

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа:

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Расчет соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга - гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев.

Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов.

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как варить вертикальный шов электросваркой? Главное - начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Как варить вертикальный шов электросваркой? Главное - начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем - во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм.

При из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой.

Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром - прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор. При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Преимущество дуговой сварки - температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

![]()

Это наиболее простое решение, для получения нужного тока. Принцип его работы - понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь - трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов - 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена - невысокая и полностью себя оправдывает, а срок работы аппаратуры - главный плюс и козырь трансформаторного сварочного аппарата.

Их основная цель - выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике - работают намного стабильнее - сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее - схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке - ток холостого хода. Рекомендуемое значение данного параметра 60 - 80В, если больше - лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата - электрода. А значит следующий этап для успешного протекания процесса - подбор электродов по определенным требованиям и в зависимости от материалов металла.

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод - это самый натуральный металлический стержень, а образованное покрытие - ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные - основная их задача - повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это - вольфрамовые электроды, плазменные. Принцип действия одинаковый - плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды - покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой - подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе - это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

Резьба, заклёпка, клей. Это то, чем можно скрепить две металлические детали, не прибегая к электросварке. Для многих электросварка - своего рода высшая математика, однако выполнив свой первый качественный шов, включается мышечная память, срабатывает калькулятор, ведь каждый сантиметр шва - это деньги, заплаченные специалисту. Научиться пользоваться сварочным аппаратом любого типа несложно, главное - поставить себе цель. На пути к этой цели есть пара хитростей, о которых мы сегодня и поговорим.

Для того чтобы знать как правильно варить электросваркой, необходимо понимать процесс. Все на самом деле просто - сваривание металла представляет собой процесс, в результате которого устанавливаются межатомные связи между двумя деталями при обоюдном нагреве. Ещё проще - нагревая любым способом два куска металла (а в нашем случае, при помощи постоянного тока, преобразующегося из сетевого переменного), можно получить прочное и неразъемное соединение.

В результате мы получаем сварочный шов, но до этого необходимо изучить, хотя бы поверхностно, весь процесс его получения от подготовки поверхности, до обработки готового шва. Для электрической сварки будет необходимо определённое оборудование, а это в первую очередь - сварочный аппарат.

Для начинающего сварщика лучшим вариантом станет недорогой и универсальный сварочный аппарат инверторного типа. Кроме них существуют трансформаторные сварочные аппараты и самые дорогие аппараты для полуавтоматической сварки, но мы их трогать не станем, поскольку первые слишком громоздкие и прожорливые, а вторые предназначены для профессионального использования в основном для ремонта автомобилей.

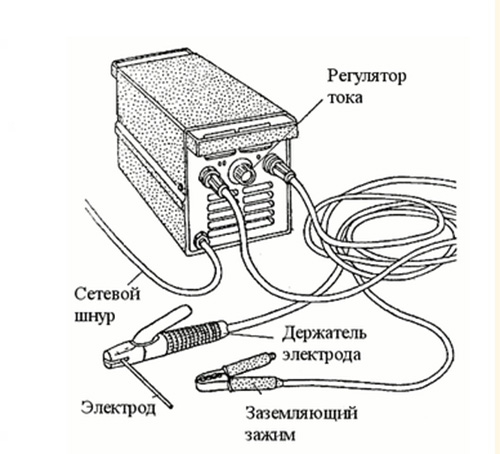

Инвертор сварочный имеет компактные размеры, небольшой вес и может варить металл практически любой толщины. Тонкий металл, трубы, силовые металлические конструкции, листовые металлы - все это можно варить инвертором, причём он не слишком требователен к параметрам сетевого тока и напряжения. Цена сварочного инвертора - в пределах 4-6 тысяч рублей. Да, это обычно китайские модели, даже если на них размещено имя бренда кириллицей - Сталь, Бригадир, Фиолент. Комплектующие - только китайские, но и эти недорогие аппараты могут оказать помощь в быту. Все дополнительные аксессуары чаще всего входят в комплект:

Сваривание металлических деталей проводится под воздействием высокой температуры, которую образовывает электрическая дуга. Дуга возникает между сварочным электродом и свариваемой деталью. Под её воздействием металл плавится, в результате чего перемешивается металл электрода с металлом свариваемых деталей. Когда соединение остывает, мы получаем сварочный шов. Величина шва зависит от толщины электрода, скорости его перемещения, режима сварки и формы свариваемой кромки. Ширина шва составляет от 5 до 17 мм, а глубина активного шва может быть от 1 до 9 мм, в зависимости от толщины металла.

Электрод состоит из металлического сердечника и обмазки, которая во время сварки создаёт защитную оболочку сварочной ванны, а после сварки застывает и образует шлак. Этот шлак необходимо удалять до голого металла. Только так можно проконтролировать качество сварного соединения. Электрод закреплён в держателе, который подключён положительной клемме сварочного аппарата, а минусовая клемма, масса, подключена к свариваемой детали при помощи специального зажима, который идёт в комплекте с аппаратом.

С теорией покончено, теперь перейдём к практике. Обе свариваемые детали должны быть хорошо зачищены от ржавчины и грязи. К одной из деталей надёжно крепят зажим массы, а место крепления также предварительно зачищают. Все, включаем сварочный аппарат, надеваем защитные перчатки и сварочную маску, подносим электрод к свариваемым деталям под примерным углом 50-60 градусов и проверяем контакт. Если контакт есть, возникнет искрение на электроде в зоне сварки. После этого касаемся свариваемых поверхностей и отводим электрод от неё на 3-6 мм. В этот момент должна возникнуть дуга.

Если не возникла - регулируем сварочный ток в сторону увеличения. В конечном итоге необходимо добиться качественной стабильной дуги и равномерного горения электрода. Собственно, это и есть самое сложное - получить правильную дугу. Тут могут помочь только опыт и советы хорошего сварщика. Когда электрод выгорает до конца, меняем его, не выключая аппарат.

После освоения азов сварки можно приступить к изучению особенностей сваривания не только стали, но и сварки чугуна, для этого используются специальные электроды на основе никеля. Некоторые виды сварочных швов приведены на схемах, а мы желаем успехов в обучении и получении навыков в электросварке.